您現在的位置是:首頁 >影視娛樂 > 2020-09-25 15:38:23 來源:

添加電子功能是否意味著要使用PCB 從而需要在產品中刺入一個剛性矩形

提到電子電路,您可能會想到印刷電路板(PCB):帶有特征性綠色的剛性矩形,上面有銅線,上面焊接著令人困惑的組件。但是,添加電子功能是否意味著要使用PCB,從而需要在產品中刺入一個剛性矩形?

3D電子學的新興方法表明并非如此。3D電子產品不是在剛性板上單獨制造,而是將電子功能集成到對象表面內或對象表面上。長期以來,天線和簡單的導電互連已被添加到注模塑料物體的表面上,而3D電子技術正在通過新材料,金屬化方法和制造方法進行廣泛的創新。

替代方法

越來越多的電路被使用多種新技術添加到3D表面上并集成到對象中。氣溶膠和材料噴射使導電互連可以應用到表面上,而模內電子設備和3D打印電子設備則可以將完整的電路集成到對象中。在它們之間,各種方法具有多種優勢,包括簡化的制造,減輕的重量和新穎的外形。使用3D電子產品時,增加電子功能不再需要將剛性的平面PCB集成到物體中,然后將相關的開關,傳感器,電源和其他外部組件連接起來。

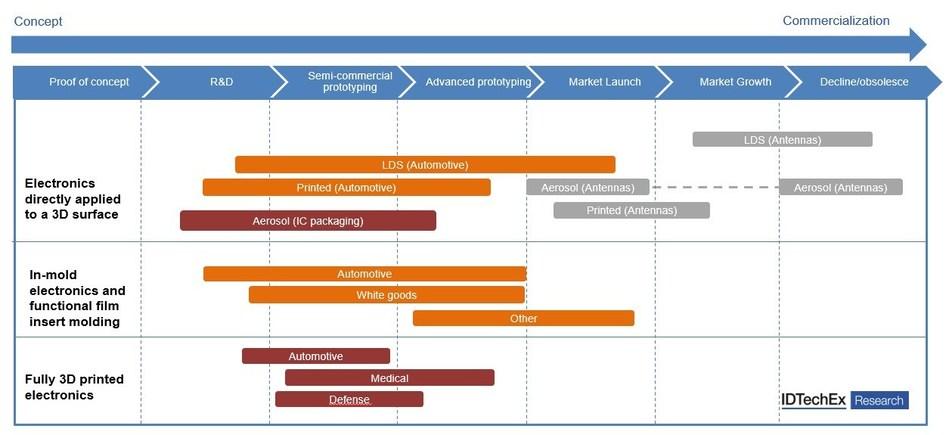

IDTechEx的新報告“ 2020-2030年3D電子產品:技術,預測,參與者 ” ,通過采訪整個領域的主要參與者,全面介紹了3D電子技術的所有方法。針對不同的應用,每種方法的優缺點相互權衡,大量案例研究顯示了如何在汽車,消費品和醫療設備領域部署不同的制造技術。此外,通過對技術及其要求的詳細分析,我們確定了材料和制造方法的創新機會。本報告中分析的所有方法和技術都顯示在下面的路線圖中,該路線圖顯示了它們從概念到針對不同應用的商業化進程。

表面電子

將電氣功能添加到3D對象表面的最佳方法是激光直接成型(LDS),其中通過激光選擇性激活注塑塑料中的添加劑。這形成圖案,隨后使用化學鍍將其金屬化。LDS大約在十年前出現了巨大的增長,并且每年用于制造數億個設備的設備,其中大約75%是天線。

但是,盡管LDS的圖案形成速度高且已被廣泛采用,但它仍然存在一些弱點,為表面金屬化的替代方法留有空間。首先,這是一個分為兩個步驟的過程,可能需要將零件發送到其他地方進行電鍍,因此有暴露IP的風險。它在批量生產中的最小分辨率約為75 um,因此限制了線密度,并且只能在模制塑料上使用。最重要的是,LDS僅能實現單層金屬化,從而避免了交叉現象,從而大大限制了電路的復雜性。

鑒于這些限制,將導電跡線應用于3D對象表面的其他方法正在普及。擠出導電糊劑(一種包含多個導電薄片的粘性懸浮液)已經用于一小部分天線,并且是將整個電路沉積到3D表面上的系統的首選方法。

氣溶膠噴射是另一種新興的金屬化方法,其中將相對低粘度(通常為導電性油墨)霧化。然后將該噴霧與惰性載氣混合并從噴嘴中噴出。氣溶膠噴射具有兩個顯著的優點:它的分辨率高達10 um,并且噴嘴可以放置在距表面幾毫米的位置,從而有助于對具有復雜表面幾何形狀的3D表面進行構圖。缺點是復雜的霧化和輸送過程的成本,以及對不同墨水重新優化過程的要求。

現有的LDS技術的數字沉積方法的一個優點是,介電材料也可以沉積在同一打印系統中,從而可以實現交叉連接,從而實現更復雜的電路。還可以沉積絕緣和導電粘合劑,從而將SMD組件安裝到表面上。

模內電子

模內電子產品(IME)提供了一種商業上引人注目的提議,將電子產品集成到注塑零件中,從而降低了制造復雜性,減輕了重量并啟用了新的尺寸規格,因為不再需要剛性PCB。此外,它依靠現有的制造技術,例如模內裝飾和熱成型,減少了采用的障礙。基本原理是將電路印刷到可熱成型的基板上,并使用導電粘合劑安裝SMD組件。然后將基板熱成型為所需形狀,并填充注模塑料。IME特別適用于汽車內飾和白色家電控制面板中的人機界面(HMI),因為裝飾膜可用于電容式觸摸傳感器上方的外表面。

盡管由于易于制造以及與既有制造技術的兼容性,IME在未來可能會主導HMI接口,但它確實帶來了技術挑戰。其中最主要的是開發能夠承受熱成型過程的溫度以及注塑成型的熱量和壓力的導電和介電材料。因此,材料供應商正在開發針對IME的材料組合,其導電油墨可以變形而不會破裂。其他挑戰包括開發可解決電路彎曲問題的電子設計軟件,以及開發在成型過程中可靠的SMD組件連接方法。

全3D打印電子

最不發達的技術是全3D打印電子產品,其中依次沉積介電材料(通常是熱塑性塑料)和導電材料。與放置的SMD組件結合使用,可形成電路,并可能將復雜的多層結構嵌入3D塑料物體中。核心價值主張是,可以將每個對象和嵌入式電路制造成不同的設計,而不必每次都制造掩模和模具。

因此,全3D打印電子設備非常適合需要在短時間內制造各種組件的應用。實際上,美國陸軍目前正在試驗一種堅固的3D打印機,以在前向作戰基地制造替換組件。對于定制形狀和功能甚至很重要的應用,例如,助聽器和假肢等醫療設備,該技術也很有希望。3D打印電子產品使用同一設備制造不同組件的能力以及相關的單位成本和體積分離,也可以實現向按需制造的轉變,其中具有電子功能的對象是

完全3D打印電子產品所面臨的挑戰是,從根本上說,制造是比通過注塑成型制造零件要慢得多的過程,因為每一層都需要順序沉積。盡管可以使用多個噴嘴來加快打印過程,但最適合可定制性提供明顯優勢的應用。確保可靠性也是一個挑戰,因為使用嵌入式電子設備無法進行事后維修–一種策略是使用圖像分析檢查每一層并在下一層沉積之前進行任何維修。